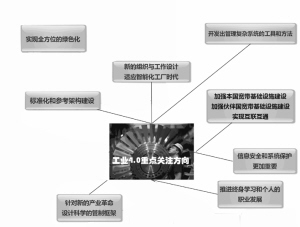

■圖解德國工業4.0戰略。

(資料圖片)

默克爾參觀中德高端制造產業園 “工業4.0”再成關注話題

德國總理默克爾日前訪華期間,中德雙方重申加強“中國制造2025”和“工業4.0”的對接合作。默克爾還專程赴沈陽,參觀中德高端制造產業園。德國“工業4.0”再次成為關注話題。在“工業4.0”時代,工廠究竟怎麼“智能”?日常生活在智能化時代會是什麼樣子?不妨讓記者帶你體驗一把“工業4.0”時代的別樣智能。

消費者可以繞過電商平台直接聯系廠家

網購達人常有這樣的體會:對著網頁上一片花花綠綠的選項卻找不到自己想淘的那款。“工業4.0”時代,這個煩惱將不復存在。“工廠”概念已不再是工人+流水線+批量生產這麼簡單,購物體驗將是客戶想要什麼工廠就生產什麼,而且交貨很快。

在“工業4.0”帶動下,未來的智能工廠能實現大規模個性化定制生產,生產內容高度靈活。這樣一來,生產效率和資源利用率大大提高,更重要的是,智能生產所帶來的靈活性,將充分滿足客戶的不同需求,消費者甚至可以繞過電商平台直接聯系廠家,根據個性化需求生成訂單。這樣一來,電商的存在價值勢必大打折扣。

比如你想買輛寶馬汽車,廠家將在生產之前和你通過在線服務進行深度交流,根據你對車的外觀、內飾、配置等個性化要求確定參數,生成訂單然后進行生產。生產將更有規劃,也避免了浪費和過度生產。

但工廠畢竟是工廠,除了個性化定制服務,也需要保持產量、進行批量化生產。“工業4.0”就是來解決這個復雜問題的。

未來的工廠,可能廣泛採用CPS技術,即“信息物理系統”,其中包含一個智能化成果EGrain,即“電子谷物”。這一大小和谷子差不多的設備裡,配有處理器、傳感器、天線、電池等各種部件。嵌入了電子谷物的工件,將能夠包含生產過程中所需要的全部信息,並可以對信息進行智能處理,然后傳輸到其他系統裡去。也就是說,通過電子谷物,機器與機器間將能夠進行交流,從而優化整個生產流程。

比如,某個工件需要進行下一步處理,它就會用自己的IP在整個CPS系統裡“發帖”:接下來誰能加工一下!馬上就需要!如果一台機器答復說:“我可以加工,但要等半個小時”,那工件就會自動聯系另外的機器。這種在信息物理系統中,讓機器、工具和工件實現自我決策、從而應對生產過程中出現的各種復雜情況的模式,就是所謂的“M2M”,即機器對機器。

那麼,當機器都能互動“喊話”了,工人還有存在感嗎?別擔心,在未來工廠中,工人依然處於中心地位。任何生產過程中,缺陷總難以避免,高素質的工人就負責排除被檢測出的缺陷。事實上,新技術和新工具將為工人提供難以想象的發揮空間,人在更大程度上變成工廠的指揮者和協調者。

萬物互聯 未來生活多“雲”

如今,“雲計算”、“雲物流”等概念方興未艾,而在“工業4.0”時代,“雲”更將無處不在。

比如最平常的上廁所,公共衛生間入口投幣處的閘機會配備計數器並聯網,洗手台的洗手液容器也會裝有記錄剩余量的感應芯片,擦手紙的感應器會顯示剩余多少紙,連每間廁所的廁紙用量都會實時監控……一切信息都會被納入互聯網,並上傳到雲端,然后實時顯示到採購人員的手持設備上,並能實現和日用品商店數據互通。比如:“4號公廁今天的人流量為xx,洗手液還剩xx,擦手紙還剩xx,廁紙還剩xx”。

這樣,整個衛生間將隨時保持上佳的衛生標准,也讓採購者的工作更有針對性。而整個城市也可以形成衛生間信息的“雲數據”,有針對性地進行生產補貨送貨,從而最大限度地減少二氧化碳排放,並提高倉儲空間利用率。

未來的家居生活也將智能化。住戶手機和雲端連接,可以對家裡的電器、家具等直接控制。根據“分散式系統”的原理,家這個“信息物理系統”裡的各個部分也可以進行交流和自主決策。

比如,溫度感應器自動指揮空調和暖氣系統,並結合運動物體感應裝置判斷某個房間是否有人,從而決定電器開關以節省能源。無論冬夏,該感應器都能根據主人手機離家的距離和速度自主計算時間,以確定提前開空調和煮飯磨咖啡的時間。

因此,在“工業4.0”時代,萬物互聯,虛擬世界與物理世界融合,“雲”無處不在,從而極大優化信息收集決策過程和資源利用率。當然,這些幫你實現生活智能化的服務並非免費。在未來,與其說賣的是產品,不如說賣的是服務。

不僅智能生產,還會帶來全新的管理理念

“工業4.0”時代不僅催生智能生產,也會帶來全新的管理理念。“工業4.0”時代,工作自主性更強,效率更高,假期更靈活。

比如,德國南部的斯圖加特機場全天、全年無休開放,但冬夏乘客量差別很大,一天之內也有利用率差異。機場因此根據“工業4.0”理念設計了更靈活的用工制度。員工可以在冬日淡季一人兼多職,比如先做守衛,然后去接班航空管制,或者兼做候機廳廣告散發員和信息台咨詢,當然也可以休假。員工憑業績兌現獎金,享受靈活用工制度創造出來的價值福利。

這套制度實施后的第一年,斯圖加特機場生產率就迅猛增長。原來機場每年要為員工加班支付補助金近1000萬歐元,現在生產率保持高位,還省掉了加班費。

和分散式系統類似,工業4.0的管理理念也不青睞集中的管理調配,而更強調分散式自主決策。比如,德國第二大航空公司柏林航空下午有一架飛機從法蘭克福飛到柏林,當晚需要就地維護。按照一般集中式處理方式,這應由總部確認柏林是否有合適的維護工具、零件和技術工人。然而,對擁有150多架飛機、每天飛行任務300多次的柏林航空而言,一旦航班發生改變,在維護方面就會遇到極大挑戰。

“工業4.0”的分散式管理理論就可以幫助航空公司進行更有效安排,將決策主體從總部變成每一架飛機。飛機可以自主聯系當地機場,詢問是否有相應的工具和工人,如果缺少,飛機就馬上聯系其他航班,讓其順便把所需零件帶去,以完成當天的維護任務。

這樣,飛機之間就形成一個信息物理系統,極大提升了靈活應對復雜情況的能力。經計算,這樣一來,柏林航空每年少用5架飛機就可完成全年飛行任務,節省費用超過6000萬歐元。

當然,“工業4.0”遠比這些復雜,但歸根結底,其目標就是大寫加粗的“智能化”。

高度個性化產品

低成本生產變成可能

“工業4.0”概念的提出同德國工業科學研究聯盟有密不可分的關系。2006年,德國聯邦教育和科研部發起成立工業科學研究聯盟,旨在推動科學同工業的結合。德國聯邦外貿與投資署的信息顯示,2011年1月,工業科學研究聯盟正式發起動議,將“工業4.0”作為德國政府未來項目。后來,“工業4.0”成為德國政府2020年高科技戰略行動計劃中10大未來項目之一。

為推進“工業4.0”項目,德國信息技術、電信和新媒體協會、德國機械設備制造業聯合會和德國電氣電子行業協會於2013年漢諾威工博會上正式成立了德國“工業4.0平台”,平台由德國聯邦經濟部長加布裡爾、教育和科研部長約翰娜·萬卡以及來自行業、科技界和工會的代表共同領導。

“工業4.0”致力於滿足不斷上升的個性化消費需求,涉及產品從概念到訂單,從研發到生產,從產品配送到回收等所有階段。據“工業4.0平台”介紹,“工業4.0”描述的是工業未來的願景,其潛力體現在高度彈性、高生產率以及資源友好式生產。“工業4.0”技術的運用使得高度個性化產品的低成本生產變成可能。

經過幾年發展,“工業4.0”所涵蓋的內容不斷擴充。從近幾年的漢諾威工博會看來,德國企業在“工業4.0”產品和解決方案的研發方面進展迅速。在2015年之前,在漢諾威工博會上展商對“工業4.0”大都停留在概念探討層面,在2015年的展會上不少大企業展出了示范性的“工業4.0”生產線,而今年的展會上許多中小企業都展出了自己的“工業4.0”產品和解決方案。

德國博世集團互聯工業創新小組負責人斯特凡·阿斯曼強調說,2016年博世集團在漢諾威工博會上展出的全部的“工業4.0”產品都已經投入商用,並非用來做實驗的展示品。

漢諾威工博會展商顧問委員會主席弗裡德黑爾姆·洛指出,今年的漢諾威工博會展出了400多個“工業4.0”的實用案例,這標志著“工業4.0”已經實現了最后的突破。

瑞士ABB集團首席執行官史畢福在接受記者採訪時指出,“工業4.0”同之前的三次工業革命不同,前三次革命都發生在工廠內部,而“工業4.0”將給全生產的全價值鏈帶來變革,當物、服務和人都相互連接之后,全價值鏈上的生產率都將得到真正的提高。

“工業4.0”最終實現

需要10到15年時間

截至目前,德國除了博世、西門子以及其他一些大型車企等之外,絕大多數中小企業在“工業4.0”技術的實際應用中都處於相對落后地位,這與“工業4.0”自身的特性密不可分。

首先,由於企業生產情況各不相同,完整的“工業4.0”解決方案通常都是針對用戶情況量身打造,這就給解決方案或者產品的開發帶來了極大難度。據悉,開發“工業4.0”解決方案需要生產制造方面的專家同IT專家相互配合,對於絕大多數中小企業而言,這幾乎是他們無法逾越的鴻溝。其次,由於“工業4.0”沒有普遍適用的“標准”產品,其銷售同傳統產品的銷售相比更加復雜。

“工業4.0”的銷售人員必須是對生產過程等都十分熟悉的專家,博世集團必須培訓足夠多的專家,這是一個挑戰。

德國機械設備制造業聯合會“工業4.0”項目發言人弗蘭克·布呂克納在接受記者採訪時指出,中小企業認識到“工業4.0”或將給他們帶來新的商業模式,提高生產率,以有競爭力的價格生產個性化產品以及在類似德國的高收入國家確保工作崗位等好處。與此同時,中小企業對於一些問題依然存疑,比如由於信息安全或者標准等因素,在“工業4.0”方面的投資安全問題、經濟回報問題、有資質的雇員數量短缺問題以及法律問題等。

布呂克納認為,“工業4.0”的全面推廣應用在當前並不成熟,因為想要通過購買的方式應用“工業4.0”解決方案幾乎是不可能的。“工業4.0”隻能依靠企業自己去開發:首先確定某方面的“工業4.0”技術需求,然后從部門到工廠,再到整個企業,繼而擴展到企業之間,逐步推廣應用,這對企業來說可能需要花好幾年時間。布呂克納表示,“工業4.0”只是一個願景,通往“工業4.0”卻是一個逐步進化的過程,最終實現預計需要10到15年時間。

據新華社